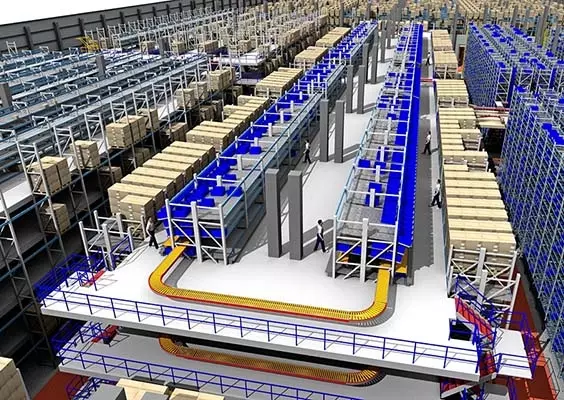

Możemy powiedzieć, że w pewnym sensie automatyka magazynowa nam spowszedniała. Magazyny są w coraz większym stopniu wyposażone w instalacje odciążające lub zastępujące pracę człowieka. Bardzo wielu klientów, jeszcze przed rozpoczęciem z nami projektu, ma już dosyć mocno skonkretyzowane plany dotyczące automatyzacji procesów. Wynika to po pierwsze z chęci pozostania na rynku mocno konkurencyjnymi, a po drugie – z trudności pozyskania wykwalifikowanego personelu w odpowiedniej ilości na danym terenie. Bardzo często już podczas rozpoczęcia projektu słyszymy: „To będzie projekt koncepcyjny naszego nowego magazynu. Ma to być magazyn nowoczesny, reprezentacyjny i wyposażony w optymalne technologie zapewniające wysoką wydajność procesową. Widzimy tutaj duży potencjał w automatyce, która umieściłaby go w gronie przykładów innowacyjności oraz pomogłaby nam w poradzeniu sobie z problemem pozyskania personelu. Liczymy tu na wsparcie w doborze odpowiednich technik”. Zatem jakie automatyczne techniki wybrać? Od czego zależy odpowiedni poziom automatyzacji poszczególnych procesów? Czy wybrane technologie będą efektywne zarówno kosztowo jak i jakościowo?

...Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- 6 papierowych oraz elektronicznych wydań magazynu

- Nieograniczony – przez 365 dni – dostęp online do aktualnego i archiwalnych wydań czasopisma

- ... i wiele więcej!