Jeden ze światowych liderów w internetowej sprzedaży sprzętu sportowego od początku swojego istnienia, a zatem od ponad 20 lat, współpracuje z Mecaluxem jako dostawcą kompleksowych rozwiązań łączących systemy regałowe i oprogramowanie magazynowe. Firma rozpoczynała swoją działalność jako sklep internetowy ze sprzętem do nurkowania. Na przestrzeni dwóch dekad znacznie poszerzyła swój asortyment, wyraźnie zwiększając poziom sprzedaży.

Dział: DODATEK SPECJALNY

Centrum logistyczne WENKO w Baal w Niemczech, niedaleko Düsseldorfu, zostało gruntownie zmodernizowane w 2017 r. przez integratora systemów, firmę REMA TEC GmbH. Przy jego rozszerzeniu wykorzystano prawie całe portfolio produktów firmy Interroll. By zrozumieć, jak to wszystko działa, sięgnięto po nietypowe rozwiązanie.

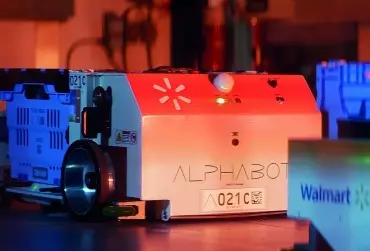

W amerykańskim mieście Salem w stanie New Hampshire na zapleczu sklepu sieci handlowej Walmart zamówienia klientów on-line pomaga obsłużyć Alphabot. Jego cel? Zrewolucjonizować proces odbioru i dostawy artykułów spożywczych.

Skalowalność, niski koszt obsługi zamówienia, optymalne wykorzystanie przestrzeni – to trzy powody, dla których modowy gigant Boozt.com zdecydował się w 2016 r. na restrukturyzację swojej logistyki i zainwestował w pełni automatyczne rozwiązanie AutoStore dostarczone i wdrożone przez Element Logic.

W związku ze wzrostem produkcji i potrzebą optymalizacji procesu składowania oraz przepływu arkuszy blach Spiroflex poszukiwał rozwiązania intralogistycznego pozwalającego na znaczne skrócenie czasu potrzebnego na przepływ materiałów z magazynu do wycinarek laserowych, pras i wykrawarki.

Branża produkcyjna musi stale nadążać za wzrastającą konsumpcją i dynamicznie zmieniającymi się trendami. Konieczność ciągłego zwiększania wydajności, eliminacji błędów, polepszania organizacji pracy, redukcji kosztów oznacza, że dla wielu przedsiębiorstw automatyzacja procesów logistycznych jest jedyną drogą do rozwoju. Właśnie takie założenia przyświecały jednemu z wiodących francuskich producentów papieru, kiedy zlecał Mecaluxowi rozbudowę i pełną automatyzację centrum logistycznego, skąd prowadzi dystrybucję wszystkich swoich produktów do odbiorców na całym świecie.

Młodzi wyobrażają sobie magazyny jako ciemne i brudne miejsca, a produkcję uważają za nudną, powtarzalną i przestarzałą. W rzeczywistości nowoczesne centra dystrybucyjne i zakłady produkcyjne nie przystają do tych wyobrażeń. Jeśli chcesz przyciągnąć do pracy milenialsów, zainwestuj w technologię, z którą mogą pracować. Przeistocz ciemny i brudny magazyn w czystą, zautomatyzowaną przestrzeń.

O tym, jak wygląda kwestia Utrzymania Ruchu w automatycznym magazynie artykułów drobnicowych (AKL) i instalacjach automatycznych w Centrum Dystrybucyjnym w Woli Krzysztoporskiej, z Markiem Żbikiewiczem, dyrektorem Działu Technicznego Kaufland Polska Markety, rozmawia Miłosz Cieszyński.

Zapobieganie jest tańsze od leczenia. Także, a może zwłaszcza, w przypadku automatycznych magazynów. Unikanie kosztownych przestojów to spore wyzwanie, które stoi przed służbami utrzymania ruchu. Z pomocą przychodzą inteligentne czujniki i Internet Rzeczy (IoT), dzięki którym automaty same powiadamiają o niebezpieczeństwie awarii. Najczęściej jednak wciąż jest to bardziej wizja przyszłości niż funkcjonujący system.

Meble to jeden z najpopularniejszych i coraz częściej kupowanych polskich towarów eksportowych. By nadążyć za wzrostami rynku, Grupa Meblowa Szynaka – globalny potentat tej branży – rozbudowała do 60 tys. m2 centrum dystrybucyjne w Iławie i wyposażyła je w nowoczesne rozwiązania intralogistyczne.

Dynamiczny rozwój i ciągle rosnąca liczba zamówień online spowodowały potrzebę rozbudowania magazynu firmy CCC w Polkowicach o dodatkowe 18 500 m2. Obecnie posiada on łączną powierzchnię 110 000 m2, wysokość 22 m i jest jednym z największych tego typu obiektów w Polsce. Jego możliwości składowania to 23 mln par butów, co stanowi niemal połowę rocznej sprzedaży. Sprawność przeprowadzanych procesów logistycznych ma kluczowe znaczenie dla terminowego dostarczania towarów do sklepów i klientów. Nowa przestrzeń musiała być zagospodarowana tak, aby optymalnie wykorzystać dostępną powierzchnię i wysokość.

RFID to jeden z elementów składowych wspierających automatyzację nowego magazynu wysyłkowego firmy Rossmann w Łodzi, który ograniczył czasochłonność oraz zminimalizował błędy podczas załadunku. Wdrożenie przeprowadzone przez gdyński start-up technologiczny – ISS RFID – trwało 12 miesięcy i zoptymalizowało proces wydawania towarów kierowcom i załadunku, a ponadto zwiększyło bezpieczeństwo poprzez wdrożenie systemów zabezpieczeń na wjazdach, śluzach, parkingach i w strefach magazynowych przed nieautoryzowanym dostępem.