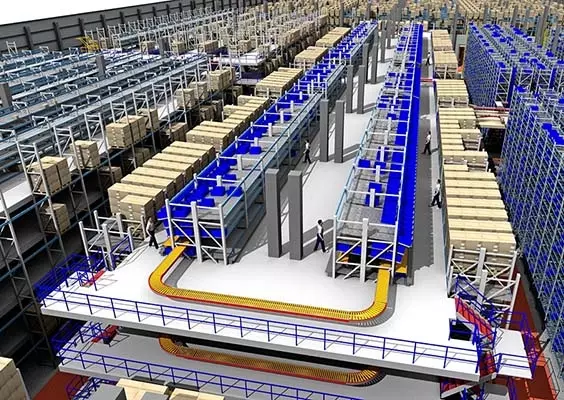

Od koncepcji do przetargów

Początek zaawansowanych prac nad projektem sięga początku 2016 r., kiedy ruszyły prace analityczno-koncepcyjne. I tu pojawiło się pierwsze duże wyzwanie – zderzenie wstępnych projektów z zaplanowanym budżetem na zadanie. Prowadziło to do wielokrotnych zmian i modyfikacji wstępnych projektów. Istniała także konieczność rezygnacji z niektórych wstępnie planowanych funkcjonalności. Równocześnie na rynku dostawców logistycznych poszukiwaliśmy rozwiązań, które mogłyby ograniczyć koszty przy zachowaniu pełnych funkcjonalności. Nie obyło się bez testowania prototypów, wielu wizyt referencyjnych i rozmów z dostawcami. Rok 2017 to poszukiwanie firm chętnych na realizację projektu i rozpoczęcie przetargów. Złożoność i niesztampowość projektu, a także mnogość zleceń dla dostawców spowodowały, że lista firm gotowych podjąć się realizacji projektu była krótka. Ponadto nie wszystkie zaproponowane rozwiązania na starcie spełniały nasze oczekiwania. Musiało to skutkować dalszymi zmianami koncepcji, aby zachować kluczowe funkcjonalności.

Jak ma funkcjonować automatyka i systemy?

Kolejne miesiące trwało tworzenie szczegółowych wymagań funkcjonalnych dla nowej automatyki. Był to bardzo ciekawy, twórczy etap. Funkcjonalności w wielu aspektach były tworzone od podstaw.

Dodatkowym czynnikiem mocno komplikującym proces był fakt, że nowa automatyka musiała być zintegrowana z wieloma systemami wewnętrznymi...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- 6 papierowych oraz elektronicznych wydań magazynu

- Nieograniczony – przez 365 dni – dostęp online do aktualnego i archiwalnych wydań czasopisma

- ... i wiele więcej!