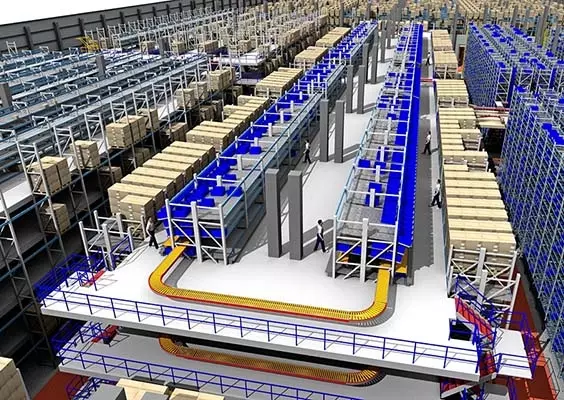

Firma Rossmann od kilkunastu już lat automatyzuje swoje procesy logistyczne. W przypadku tak dynamicznie rozwijających się firm jest to wręcz niezbędny trend. W ostatnim kwartale 2018 r. rozpoczęliśmy proces budowy piątej instalacji automatycznej w Rossmann – AKL2. Zadanie od początku było niezwykle trudne, jako że jest to dodatkowo instalacja integrująca fizycznie przepływy z pozostałych czterech istniejących systemów.

Na przełomie 2019 i 2020 r. dodatkowo pojawił się czynnik, na który nikt w żadnym biznesie nie był przygotowany – pandemia. Wydawałoby się zatem, że należy wstrzymać realizację projektu, nie mając pewności co do możliwości jego zakończenia. W Rossmannie postawiliśmy jednak na działanie, instalacja zaczęła działać w lutym 2021 r., po wielomiesięcznych przygotowaniach do go-live. Jak to było możliwe?

Kontynuacja projektu w czasach pandemii – postaw

...Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- 6 papierowych oraz elektronicznych wydań magazynu

- Nieograniczony – przez 365 dni – dostęp online do aktualnego i archiwalnych wydań czasopisma

- ... i wiele więcej!