Kompletację można klasyfikować na wiele sposobów. Może ona być np. jednostopniowa (całe zamówienie kompletowane jest przez jedną osobę w jednym działaniu), może być prowadzona w formie multikompletacji (jeden pracownik przygotowuje w tym samym czasie kilka zleceń) czy dwustopniowa (jedna grupa pracowników dokonuje kompletacji zbiorczej wszystkich zleceń, a druga grupa rozsortowuje tak pobraną masę towaru na poszczególne zlecenia). Inny sposób klasyfikacji to rozróżnienie na podejście z perspektywy zlecenia (poszczególne zlecenia są podstawą działań) albo z perspektywy indeksu (każdy pracownik dokłada kolejny indeks do wszystkich zamówień, które go zawierają – tak najczęściej obsługuje się zamówienia do sieci sklepów).

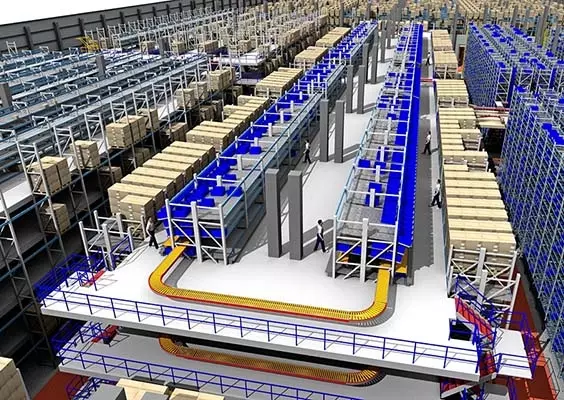

W artykule zajmiemy się klasyfikacją bazującą na sposobie poruszania się pracownika i towaru w trakcie kompletacji. Klasyczne magazyny, bez żadnej automatyzacji wymagają, aby pracownik po pobraniu zlecenia (nie ma znaczenia, czy mówimy o kompletacji jednostopniowej czy np. multikompletacji) kompletował zamówienia, udając się w miejsce położenia towaru (człowiek po towar, Man2Goods). Niektóre magazyny automatyczne pozwalają na zachowanie odwrotne, czyli kompletujący stoi w jednym miejscu, a systemy automatyczne dostarczają mu towar bezpośrednio pod ręce, aby mógł go pobrać i przełożyć do paczki bądź pojemnika docelowego. Ten typ kompletacji nazywa się towar do człowieka, Goods2Man lub Goods to Person.

Klasyka gatunku

Tym fragmentem artykułu narażę się zapewne kilku producentom i dostawcom, wrzucając do jednego worka kilka rozwiązań istotnie różniących się technologią wykonania. Mam na myśli rozwiązania, w których towar przechowywany je...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- 6 papierowych oraz elektronicznych wydań magazynu

- Nieograniczony – przez 365 dni – dostęp online do aktualnego i archiwalnych wydań czasopisma

- ... i wiele więcej!