Procesy obsługi zwrotu wadliwych dostaw wydają się prostymi operacjami z punktu widzenia funkcjonalności systemów zarządzania magazynami, zarówno w bieżącej obsłudze tych procesów, jak i ich implementacji. Dla magazyniera wszak wydanie zwrotu jest taką samą operacją, jak obsługa każdej innej dostawy. Wymaga kompletacji, pobrania z magazynu, załadunku i zaksięgowania wydania. Jeśli jednak przyjrzeć się tym procesom dokładniej, to widać, że są to procesy zintegrowane, wykraczające daleko poza typowe funkcje systemu WMS, a ich prawidłowe wdrożenie często nastręcza trudności. Jakie są tego przyczyny?

Dział: MOBILNY MAGAZYNIER

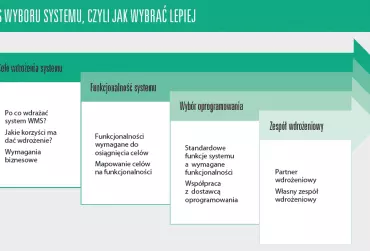

Jak wybrac system zarzadzania gospodarka magazynowa, z jakim dostawca

oprogramowania zwiazac sie czesto na dłuej, jak spełnic sprzeczne

wymagania funkcjonalne uytkowników, jak wreszcie zapewnic zgodnosc

systemu ze strategia przedsiebiorstwa? Chec sprostania tym wyzwaniom

i zaspokojenia potrzeb wszystkich przyszłych uytkowników systemu prowadzi

do budowania obszernej listy wymagan funkcjonalnych.

Branża e-commerce przeżywa obecnie rozkwit, a pandemia koronawirusa przyspieszyła rozwój tego kanału sprzedaży w wielu przedsiębiorstwach. Firmy prowadzące sprzedaż online mierzą się z wieloma wyzwaniami, m.in. takimi jak zarządzanie szerokim asortymentem, duża liczba zamówień zawierających mało pozycji, konieczność dotrzymania krótkich terminów realizacji i dyktowane przez rynek rosnące wymagania dotyczące jakości i szybkości obsługi.

Czy w dzisiejszych czasach wystarczy sam pomysł na świetny produkt? Absolutnie nie. Trzeba przede wszystkim potrafić go sprzedać, a kiedy znajdzie się już klientów, sprawnie ich obsłużyć. Jak planować produkcję, aby nie generować zbędnych kosztów magazynowania, ale też nie narażać odbiorców na długie terminy dostaw?

Walka o pozyskanie i względy klienta coraz bardziej przypomina antyczną walkę gladiatorów na arenie. Publiczność spektaklu jest coraz bardziej wymagająca, oczekuje silniejszych wrażeń i decyduje ostatecznie, czy aktor tego spektaklu otrzyma szansę na przetrwanie. Porównanie z tak okrutną formą dawnej rozrywki jest może przejaskrawione, ale dość trafnie obrazuje tendencje, jakie zachodzą na rynku rządzonym przez klienta i jego rosnące oczekiwania.

Mrożonki, dania gotowe oraz lody stanowią coraz większą część asortymentu każdego sklepu spożywczego. Jeśli dodać do tego inne produkty wymagające chłodniczych warunków magazynowania, jak np. mięso, nabiał czy ryby, okazuje się, że magazyny chłodnicze są czymś oczywistym w procesie logistycznym.

Trudno wyobrazić sobie logistykę bez zadań związanych z kompletacją. Obok „prostej” kompletacji realizowanej w sposób manualny coraz częściej wspomaga się realizację zadań kompletacyjnych mniej lub bardziej zaawansowaną automatyką. Dlaczego wdraża się tu elementy automatyki?

W ramach optymalizacji procesów logistycznych czy prowadzonych szkoleń bardzo często spotykam się u swoich słuchaczy i klientów z przypadkami mieszania różnych pojęć związanych z kompletacją i wrzucaniem do jednego worka określeń z różnych obszarów pojęciowych. Pick-by-light i kompletacja głosowa wrzucana jest do tego samego worka co goods-to-man czy „człowiek po towar” oraz MultiPicking bądź kompletacja dwustopniowa. W praktyce miesza się tu aż trzy różne klasy pojęć. W tym artykule spróbuję uporządkować te kwestie.

Technologia RFID od kilkunastu lat budzi nadzieję na usprawnienie realizacji procesów logistycznych i ma stanowić swoiste panaceum na problemy występujące w magazynie. Pomimo wielkich oczekiwań, które wiązano z tą technologią, wykorzystanie RFID w magazynach nadal jest mało powszechne i stanowi raczej ciekawostkę niż standard.

W zasadzie w każdym magazynie spotykamy się z występowaniem zwrotu towaru. Przyczyn tego zjawiska jest kilka i mogą one wiązać się np. z wadami produktowymi czy wysyłkami drobnicowymi w branży detalicznej. Najczęściej jednak zwroty są następstwem błędnego wydania asortymentu, za co przeważnie odpowiada personel magazynu. Tego typu problem dotyczy głównie przedsiębiorstw, w których pracy magazynu nie nadzoruje system klasy WMS lub zakres wsparcia ze strony takiego rozwiązania jest niewystarczający.

Pomyłki w czasie żmudnego procesu kompletacji, błędy w trakcie rejestracji towaru czy obsługi zwrotów, a może zła organizacja procesów? Zapytaliśmy dostawców systemów WMS, jakie błędy ludzkie mogą najbardziej spektakularnie wyeliminować, wdrażając w magazynie system informatyczny. Sprawdźcie, co odpowiedzieli.

Dachser, globalny operator logistyczny, wykorzystuje w swoich magazynach technologię głosowej kompletacji zamówień – Pick-by-Voice. Wszystko po to, aby stale optymalizować procesy , podnosić wydajność i jakość świadczonych usług oraz udowadniać, że firma realizuje w praktyce koncepcję „inteligentnej logistyki”.